疲劳强度是影响材料及构件可靠性的最关键指标之一。提高材料的疲劳强度不仅可以提高工程构件长期服役可靠性,还有助于实现构件轻量化,有效提高能源利用效率。前期,中国科学院金属研究所材料疲劳与断裂团队分别与先进钢铁材料团队、钛合金团队合作,成功地将GCr15轴承钢拉-拉疲劳强度提高到1600 MPa,拉-压疲劳强度提高到1103 MPa,并制备出具有超高比疲劳强度(217 MPa/(g/cm³))的近无微孔3D打印钛合金,突破了拉-拉比疲劳强度世界纪录。然而,探索材料疲劳强度的提升空间及优化原则仍是疲劳领域关键科学问题,近日,张哲峰研究员团队以“How high can the fatigue strength of metals be achieved?”(“金属疲劳强度可达多高?”)为题,报道了探索金属材料疲劳强度理论上限的相关成果,提出了金属材料抗疲劳设计“四原则”,并在冷拔珠光体钢丝中实现了当前最高的拉-拉疲劳强度(2017 MPa),将现有材料拉-拉疲劳强度世界纪录(1600MPa)提高了26%。

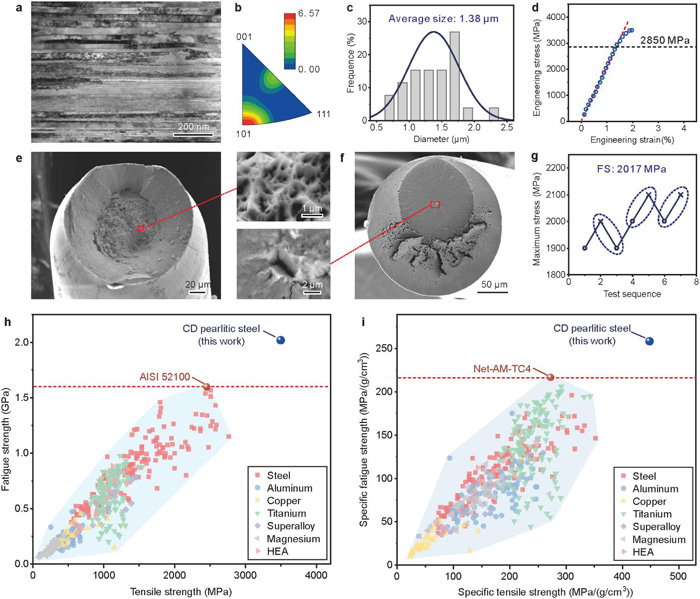

针对如何抑制疲劳损伤发生,团队从提高金属材料疲劳强度理论上限出发提出抗疲劳设计“四原则”:1)高弹性模量,决定理论强度上限;2)“细稳匀”组织,保证无显著强度弱区;3)极小尺寸夹杂/缺陷,降低局部应力集中;4)最优拉伸性能,兼具高弹性极限与应变硬化能力。基于上述原则,选择传统金属材料(钢、铝合金、铜合金、钛合金、高温合金、镁合金)中具有最高弹性模量的钢,并具体到组织极细且稳定的珠光体钢来探索疲劳强度理论上限。通过冷拔工艺消除弱取向片层,形成<110>织构(图1a,b),提升组织强度均匀性。通过固溶强化、加工硬化和晶界强化协同作用,实现2850 MPa超高弹性极限和3525 MPa超高抗拉强度。上述高强均匀组织可抑制滑移带应变局部化导致的疲劳开裂,获得超高理论疲劳强度。通过超纯净冶炼和后续多道次拉拔,实现珠光体钢丝夹杂物平均尺寸仅1.38 μm(图1c),显著降低应力集中。由于在现有冶炼水平下夹杂物不可避免,因此,通过优化拉拔工艺,使钢丝在具有超高强度的同时仍保留一定应变硬化能力(图1d-f),从而降低夹杂物周围组织应力集中程度。最终,在强<110>织构的纳米片层组织冷拔珠光体钢丝中,实现了拉-拉疲劳强度及拉-拉比疲劳强度世界纪录的大幅提高(图1h,i)。

该研究成果近日发表在《国家科学评论》(National Science Review)上,中国科学院金属研究所特别研究助理许自宽博士和博士研究生苏晓琳为共同第一作者,张鹏研究员和张哲峰研究员为论文共同通讯作者。该成果有望为多种金属材料抗疲劳设计提供理论指导。

本研究工作得到中国科学院C类先导专项(XDC0260105)、国家自然科学基金创新研究群体(52321001)、重点(52130002)、面上项目(52371123和52494932)及金属研究所创新基金培育项目(2024-PY07)的资助。

原文链接

图1. 金属材料抗疲劳设计“四原则”及冷拔珠光体钢丝疲劳强度突破世界纪录