锂离子电池作为现代电化学储能体系的核心组件,在便携式电子设备微型化、新能源汽车产业革新及清洁能源并网等领域具有不可替代的战略地位。随着终端应用对电池系统比能量密度和体积能量密度的双重需求日益严苛,集流体作为电池关键功能组分,其厚度已突破至6-8 μm范畴,并持续向超薄化(≤ 5μm)方向发展。这种极端薄化趋势引发了显著的结构可靠性挑战:微观尺度下,厚度方向晶粒数量的减少导致铜集流体箔呈现显著的力学性能变化;宏观尺度上,在锂离子周期性嵌入/脱嵌(> 1000次循环)过程中,电极材料15-20%的体应变变化将诱发集流体累积循环塑性变形与微裂纹萌生。目前,建立适用于微米级铜集流体的多尺度疲劳损伤评价体系,仍是制约高能量密度锂电池可靠性与服役寿命提升的关键科学瓶颈。

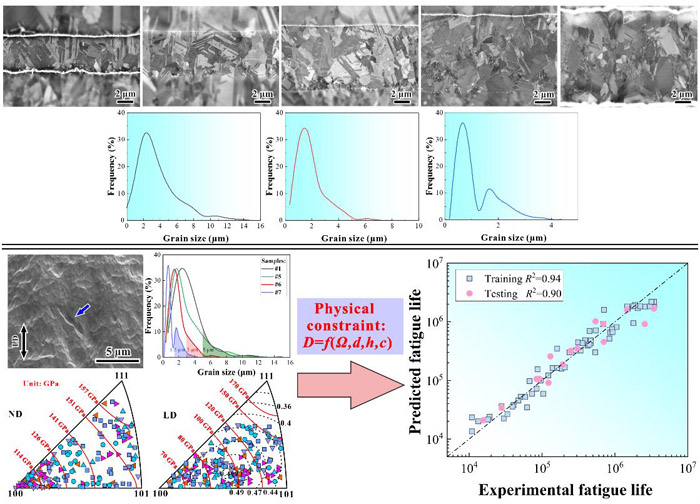

近期,中国科学院金属研究所高性能均质合金国家工程研究中心张广平团队系统地研究了目前国内市场上七种具有不同微观结构特性的商用铜集流体薄箔的疲劳性能。研究发现,疲劳裂纹起始于具有高施密特因子,且面外取向为<100>的粗大晶粒中的滑移带。基于此,研究团队结合Tanaka滑移带模型提出了一个微观结构相关的物理约束参数D,并将其纳入人工智能模型中。在XGBoost算法基础上构建了物理约束指导的机器学习框架,成功突破了传统数据驱动模型“黑箱”难以解释的瓶颈。与传统纯数据驱动方法相比,该框架实现了对超薄铜集流体薄箔疲劳寿命的高精度预测。该研究结果不仅为锂电池集流体疲劳寿命评估提供了有效的评估方法,也对集流体金属薄箔微观结构优化及抗疲劳设计具有重要的理论指导意义。相关研究结果近期发表在Mater. Today Commun. (DOI: 10.1016/j.mtcomm.2025.113425)上。论文的第一作者为博士研究生程福来。本工作得到国家自然科学基金、云南省贵金属实验室科技项目、辽宁省自然科学基金项目的资助。

图1 锂离子电池用铜集流体初始微观结构、疲劳损伤及寿命预测