微观结构模型是多尺度模拟仿真的基础。构建MMC微观结构模型的传统方法有三维CT法和金相照片重构法等,这些方法存在实验困难、费用昂贵、耗时耗力等问题;并且对于非均匀构型的复合材料,实验方法很难选取合适位置获得恰当的微观结构模型;此外,实验方法都是基于真实材料,不能生成虚拟结构用于探索未知新型结构,很难进行构型优化设计。针对以上问题,申请人提出了“随机切割算法”,并与“随机连续吸收算法”相结合,在构建颗粒增强MMC大尺寸逼真微观结构模型方面取得了重要突破,新方法精度高、可控、灵活、高效,可生成虚拟结构。基于该研究开发了MSFESL软件的MMC三维逼真微观结构建模模块。

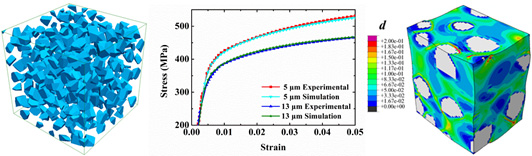

基于3D逼真微观结构模型进一步建立了预测颗粒增强MMC宏观性能的性能拟实有限元模型,比较了单胞模型与三维逼真微观结构模型在计算宏观性能时的差别,指出三维逼真微观结构模型对保证计算精度的必要性,实现了复合材料宏观性能的可靠预测,与实测结果精确吻合。基于该研究开发了MSFESL的宏观性能预测模块。增强相/基体的界面强度是影响复合材料力学性能的重要因素。为了研究界面对MMC力学性能的影响,申请人构建了具有界面层结构的复合材料RVE,通过对界面层设置不同力学性能研究界面对MMC性能的影响。结果表明,随着界面强度的提高,复合材料的强度和延伸率均提高。进一步采用模拟方法研究了增强相颗粒长径比对MMC力学性能的影响。结果表明,沿颗粒长轴方向,随着颗粒长径比增大,预测的MMC等效流变应力增大;在颗粒短轴方向,预测的MMC等效流变应力受颗粒长径比影响较小。这解释了颗粒长径比越大MMC各向异性越明显的现象。进一步分析各组元载荷分配发现,复合材料在拉伸过程中存在载荷再平衡的现象,模型所预测的该现象与文献中报道的采用同步辐射X射线衍射所观察到的现象一致。

图1 左,多尺度仿真模型构建;中,性能拟实;右,局域应变分析