晶粒细化是工业中常用的材料强化工艺,而细晶/超细晶材料力学行为的研究一直是材料领域的热点,常规大塑性变形(SPD)工艺制备的超细晶材料位错密度高、织构强,且晶粒尺寸差异明显,制约了对其本征力学行为的深入认识。课题组人员利用搅拌摩擦加工(FSP)过程中的剧烈塑性变形作用,建立“低热输入FSP + 辅助强制冷却”工艺,通过改变FSP 参数和工具设计,可实现晶粒尺寸的有效调控,在铝、镁、铜等合金中成功制备出具有均匀、等轴、位错密度低、织构弱、高角晶界比例高等特点的细晶/超细晶组织,作为理想模型材料研究其本征力学行为。

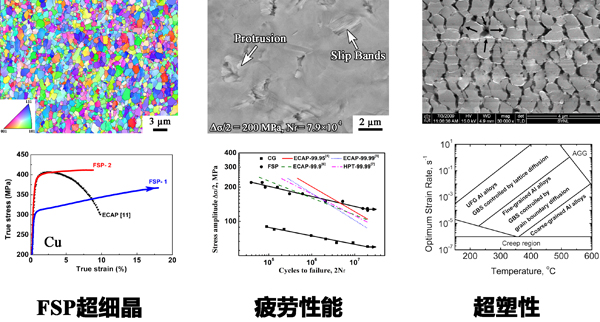

通过调控FSP参数,在细晶/超细晶铝、镁合金中获得了高应变速率/低温超塑性。对细晶Al-Mg-Sc合金,在1×10-1s-1的高应变速率下,首次报道了大于2000%的超塑性;对超细晶Al-Mg-Zr (Sc),在175 ℃低温首次获得超塑性,突破了之前报道的200℃的铝合金超塑性低温限;分析表明,FSP铝合金最佳超塑性应形速率、最大延伸率和应变速率敏感指数随温度升高而增加,FSP超细晶铝合金的低温超塑性变形机制为晶界滑移,变形速率受晶格扩散控制,通过深入研究建立了超塑性的本构方程,并构建了FSP铝合金的超塑性变形机制图。

FSP制备的超细晶材料与SPD材料相比不仅具有高强度,而且还保持良好塑性,其强韧性综合性能优于其它塑性加工技术获得的结果。比如,FSP 制备的超细晶纯铜样品,具有300 MPa 的屈服强度,仍保持10%的均匀延伸率;超细晶Cu-15at.%Al 样品,具有700 MPa 的屈服强度和13%的均匀延伸率;同时FSP超细晶纯铜的高周疲劳强度得到提高,并澄清了其疲劳损伤机制为材料挤出,而不是之前普遍认为的大尺度剪切带和晶粒粗化。